Comment l'impression UV et la polymérisation instantanée fonctionnent ensemble

Le mécanisme fondamental de la technologie d'impression UV

L'impression UV fonctionne grâce à une réaction chimique déclenchée lorsque des matériaux sont exposés à de la lumière ultraviolette, généralement comprise entre 200 et 400 nanomètres de longueur d'onde provenant de sources LED. Contrairement aux techniques d'impression traditionnelles, qui reposent souvent sur l'évaporation de solvants ou sur l'absorption de l'encre par les matériaux, les imprimantes UV adoptent une approche différente. Elles projettent cette lumière spéciale sur des encres conçues spécifiquement pour ce procédé. Ces encres contiennent des substances appelées photoinitiateurs qui captent l'énergie UV et déclenchent une réaction en chaîne au cours de laquelle les composants liquides s'unissent rapidement pour former des structures solides. Le résultat ? Les impressions durcissent presque instantanément, permettant de les manipuler immédiatement, même sur des surfaces difficiles telles que des panneaux de verre, des pièces métalliques ou divers plastiques, sans temps de séchage supplémentaire. Cela accélère la production et ouvre de nouvelles possibilités d'impression sur des matériaux incompatibles avec les méthodes anciennes.

Comment l'encre curable par UV permet une réaction immédiate sous lumière

Les encres curables par UV sont conçues avec des photoinitiateurs qui génèrent des radicaux libres ou des cations lorsqu'ils sont exposés à la lumière UV. Ces espèces réactives initient le réticulation des monomères et oligomères, transformant l'encre de liquide en solide en quelques millisecondes. Les composants clés incluent :

- Monomères : Servent de blocs de construction pour des réseaux polymères durables

- Oligomères : Déterminent la flexibilité, l'adhérence et la résistance chimique

- Additifs : Ajustent finement la viscosité, la tension superficielle et la stabilité

Cette formulation garantit que l'encre reste stable pendant le stockage et l'impression, mais durcit instantanément lorsqu'elle est exposée à la lumière UV, éliminant ainsi les risques de séchage prématuré ou de colmatage des buses.

Transformation en temps réel de l'encre : passage du liquide au solide en millisecondes

Le durcissement s'achève en seulement 0,1 à 5 secondes — bien plus rapidement que les heures nécessaires pour les encres à base de solvant. Par exemple, une étiquette qui traverse une imprimante UV est entièrement durcie avant de quitter la machine, alors que les systèmes conventionnels exigent des files d'attente de séchage prolongées. Ce changement de phase quasi instantané réduit considérablement :

- La déformation du support, en particulier sur les matériaux sensibles à la chaleur comme le PVC

- La bavure d'encre, préservant ainsi les détails fins et la netteté des contours

- Les retards de production, permettant une finition en ligne telle que le découpage ou le laminage

En évitant les composés organiques volatils (COV) et les fours de séchage énergivores, l'impression UV atteint un débit jusqu'à 60 % plus élevé dans les flux de travail d'emballage, tout en assurant la conformité environnementale.

Le processus de durcissement UV LED : vitesse, efficacité et évolution

Étape par étape : comment la photopolymérisation active le séchage instantané

Le procédé de polymérisation UV LED consiste à exposer l'encre fraîchement appliquée à des longueurs d'onde spécifiques de lumière ultraviolette. Les photoinitiateurs contenus dans l'encre absorbent cette énergie lumineuse, puis se décomposent en composants actifs qui déclenchent un processus appelé photopolymérisation. En pratique, cela signifie que le matériau liquide se transforme rapidement en un réseau polymère solide. Tout se produit extrêmement vite, en seulement quelques millièmes de seconde. Cela élimine les désagréables temps d'attente liés au séchage à l'air ou aux traitements thermiques. Selon un récent rapport de marché de Future Market Insights, ces systèmes UV LED peuvent réduire le temps de polymérisation de 80 à près de 95 % par rapport aux méthodes traditionnelles à solvant. Comme aucune chaleur n'est impliquée durant tout le processus, il convient parfaitement aux matériaux sensibles tels que les films d'emballage biodégradables et les feuilles plastiques très fines, sans causer de dommages.

UV LED contre vapeur de mercure traditionnel : pourquoi l'industrie opère-t-elle la transition ?

Pendant des années, les lampes à vapeur de mercure ont dominé le marché du durcissement UV, mais la situation évolue rapidement aujourd'hui avec l'arrivée de la technologie LED. Les lampes au mercure ne sont pas particulièrement efficaces : elles dissipent environ les deux tiers de leur énergie sous forme de chaleur, nécessitent des périodes de préchauffage longues et gênantes de 5 à 10 minutes, et se détériorent rapidement lorsqu'elles sont régulièrement allumées et éteintes. Les solutions UV LED plus récentes racontent une autre histoire. Ces appareils atteignent immédiatement leur puissance maximale sans délai d'attente, convertissent la majeure partie de l'électricité qu'elles consomment (plus de 95 %) en lumière UV utile, et offrent une durée de fonctionnement supérieure à 12 000 heures. Cela signifie qu'elles durent environ quinze fois plus longtemps que les ampoules traditionnelles au mercure. De plus, plus besoin de s'inquiéter de l'élimination du mercure toxique ni des problèmes d'ozone. L'examen des tendances actuelles confirme cette évolution : près de quatre imprimantes industrielles sur cinq sortant aujourd'hui des chaînes de production sont déjà équipées de systèmes de durcissement LED. Il est clair que les fabricants passent massivement à des solutions plus écologiques et économiquement plus rentables.

Avantages énergétiques et opérationnels des systèmes UV LED à activation instantanée

La possibilité d'activer et de désactiver les LED UV à volonté donne aux fabricants un véritable avantage lors d'opérations à grande échelle. Les lampes au mercure ne supportent pas bien les démarrages et arrêts constants : elles se dégradent avec le temps. Mais les LED, elles ? Elles peuvent être allumées et éteintes toute la journée sans aucune perte de performance. Cela signifie que les entreprises peuvent pratiquer ce qu'on appelle le « durcissement à la demande », plutôt que de fonctionner en pleine puissance en continu. Les usines utilisant cette approche constatent généralement environ un tiers de gaspillage énergétique en moins pendant les périodes d'inactivité et ont besoin de moitié moins de refroidissement. Certaines usines ont même signalé une réduction des retards sur la chaîne de production d'environ trois quarts, ainsi qu'une baisse d'environ un quart des frais de fonctionnement après leur passage aux systèmes UV LED, selon plusieurs responsables d'usine interrogés récemment. De plus, ces lampes s'associent parfaitement aux panneaux solaires et aux éoliennes, ce qui en fait un choix judicieux pour les entreprises souhaitant rendre leurs processus de fabrication plus écologiques.

Accroître la productivité manufacturière grâce à la technologie de polymérisation instantanée

Réduction du temps de polymérisation : impact sur le débit d'impression et le flux de travail

Lorsque nous parlons de polymérisation instantanée, ce qui compte vraiment, c'est d'éliminer ces gênantes traces de séchage qui ralentissent tout. Après l'impression, la production continue sans s'arrêter. Couches, revêtements, voire même certains travaux de gaufrage sophistiqués ? Tout cela se fait immédiatement. Les chiffres parlent aussi : les fabricants constatent environ 90 % d'amélioration du débit lorsqu'ils passent des systèmes à base de solvants. Reconnaissons-le, dans les environnements de production de masse, chaque minute compte. Examinons les données de l'Institut Ponemon de l'année dernière, qui montrent que seulement cinq minutes supplémentaires par lot représentent une perte annuelle d'environ trois quarts de million de dollars. Ce genre de somme disparaît rapidement lorsque les machines restent inactives en attendant le séchage. La polymérisation UV change complètement la donne. Ne plus avoir à attendre que les matériaux prennent signifie des opérations plus fluides et permet aux usines de répondre réellement aux exigences délirantes de délais imposées par les clients aujourd'hui.

Étude de cas : Réduction des temps d'arrêt dans la production d'emballages jusqu'à 70 %

L'une des grandes entreprises de conditionnement a considérablement réduit ses temps d'arrêt quotidiens de polymérisation lorsqu'elle est passée à la technologie UV LED. Au lieu d'attendre que les anciennes lampes chauffent, elle pouvait commencer immédiatement les opérations de découpe après impression. Ce changement leur a permis de traiter les commandes 40 pour cent plus rapidement, sans compromettre la qualité, conforme aux exigences ISO 9001. La maintenance est également devenue bien moins problématique, avec moins de pannes au fil du temps. De plus, les produits sortant de la chaîne présentaient une qualité constante, lot après lot, ce qui est essentiel lorsque les clients attendent la perfection à chaque fois.

Analyse des données : Gains mesurables en vitesse et en efficacité de ligne

| Pour les produits de base | Cuisson traditionnelle | Polymérisation instantanée UV | Amélioration |

|---|---|---|---|

| Temps moyen de polymérisation | 38 sec/couche | 0,3 sec/couche | 99.2% |

| Production quotidienne | 1200 unités | 3 850 unités | 221% |

| Coût énergétique/unité | $0.18 | $0.07 | 61% |

Les essais industriels montrent que les lignes à durcissement UV atteignent un taux d'efficacité globale des équipements (OEE) de 92,6 %, dépassant largement la moyenne de 68,9 % pour les systèmes conventionnels. Cela se traduit par une utilisation de la capacité annuelle nettement plus élevée dans les déploiements réels (Manufacturing Analytics 2023).

Avantages clés de la manipulation immédiate après impression

La technologie de durcissement instantané des imprimantes UV révolutionne les flux de travail post-production en permettant une manipulation immédiate des matériaux imprimés. Cette capacité transforme l'efficacité manufacturière tout en maintenant des normes de qualité strictes à travers les industries.

Élimination du temps de séchage : permettre l'empilement, le découpage et l'expédition instantanés

Lorsque le durcissement se produit en quelques millisecondes, les impressions sont prêtes à être empilées, découpées ou expédiées immédiatement, sans les longues attentes associées aux méthodes de séchage classiques. Cela fait une grande différence pour les entreprises ayant besoin de résultats rapides, notamment dans des domaines comme les magasins de détail souhaitant installer rapidement leurs présentoirs, ou les sociétés produisant des articles promotionnels pour des événements. Les ateliers ayant adopté des systèmes de polymérisation UV constatent une réduction d'environ 40 % du temps d'exécution des travaux. Les dernières données issues des rapports sectoriels confirment ces gains, même si certaines personnes s'interrogent encore sur le fait que tous les ateliers obtiendront exactement ces performances selon leur configuration et leur charge de travail.

Préserver la qualité d'impression avec des encres nettes et non migrantes

Étant donné que les encres UV durcissent instantanément lorsqu'elles sont exposées à la lumière, il n'y a pas de temps pour l'étalage ou l'absorption dans le support. Cette photopolymérisation fixe précisément les pigments là où ils ont été déposés, offrant des bords nets, des couleurs vives et un détail constant, même sur des surfaces non poreuses ou texturées comme les métaux revêtus ou les plastiques techniques.

Avantage du durcissement à froid : Protection des supports sensibles à la chaleur

Le durcissement par LED UV produit très peu de chaleur, ce qui le rend sûr pour les matériaux sensibles à la température, tels que les films minces, les acryliques et les polymères expansés. Cette capacité de durcissement à froid empêche la déformation ou la délamination, élargissant ainsi les possibilités d'application dans l'emballage électronique, l'étiquetage médical et les textiles synthétiques — des domaines où le séchage thermique compromettrait l'intégrité.

Applications et tendances futures de la technologie de durcissement des imprimantes UV

Cas d'utilisation industriels : étiquettes, emballages et surcouches d'impression 3D

L'impression UV excelle particulièrement lorsque l'on a besoin d'un résultat durable et précis dans le temps. Par exemple, elle permet de créer des codes-barres résistants sur les flacons de médicaments qui ne s'effacent pas, des motifs étanches sur les emballages de collations capables de résister à toute humidité, ou encore des surfaces sur les appareils électroniques qui résistent aux rayures dues à une manipulation quotidienne. Ce qui distingue cette technologie, c'est la rapidité avec laquelle l'encre sèche immédiatement après impression. Cela signifie que les fabricants peuvent imprimer directement sur des formes complexes sans avoir à attendre un séchage ultérieur. De nos jours, par exemple, les pièces automobiles ou les extérieurs de réfrigérateurs sont imprimés directement sur des surfaces courbes, sans étapes supplémentaires. Selon une étude sectorielle récente réalisée l'année dernière, environ deux tiers des entreprises passant aux imprimantes UV ont signalé nettement moins de problèmes de qualité par rapport à leurs anciennes méthodes à base de solvants. Ce n'est pas surprenant quand on y pense : un temps de polymérisation plus rapide réduit simplement les erreurs pendant la production.

Des marchés émergents adoptent la technologie UV LED pour une impression durable et à grande vitesse

Les fabricants textiles et les artisans du bois se tournent vers la technologie UV LED car ils souhaitent des méthodes de production plus écologiques. Ces systèmes fonctionnent à basse température et consomment moins d'énergie, tout en permettant aux imprimantes de travailler très rapidement — parfois à plus de 150 mètres par minute — même avec des matériaux délicats ou des objets de formes inhabituelles. Alors que les gouvernements du monde entier prévoient d'interdire les anciennes lampes au mercure d'ici 2025, de nombreuses entreprises considèrent la technologie UV LED non seulement comme une solution écologique intelligente, mais aussi comme une nécessité pour rester en activité sans enfreindre la réglementation environnementale.

Évolutivité et pérennisation grâce à des systèmes avancés de polymérisation UV

La dernière génération d'imprimantes UV est équipée de modules de polymérisation intelligents connectés via la technologie IoT. Ces modules peuvent effectivement modifier leur intensité en fonction de la quantité d'encre utilisée ou de l'épaisseur du matériau traité. Les fabricants adoptent désormais des conceptions modulaires leur permettant de remplacer facilement différentes options de longueurs d'onde UV, telles que 365 nm, 385 nm et 395 nm. Cette flexibilité permet d'obtenir de meilleurs résultats sur tous types de matériaux, allant des supports classiques aux plastiques recyclés difficiles à travailler, voire aux films compostables de plus en plus populaires actuellement. Selon certains rapports sectoriels, cette adaptabilité réduirait le temps de configuration d'environ 40 pour cent. Pour les responsables d'usine qui peinent à suivre les changements constants de matériaux et les réglementations environnementales, une telle efficacité fait une réelle différence dans les opérations quotidiennes.

Section FAQ

Qu'est-ce que la technologie d'impression UV ?

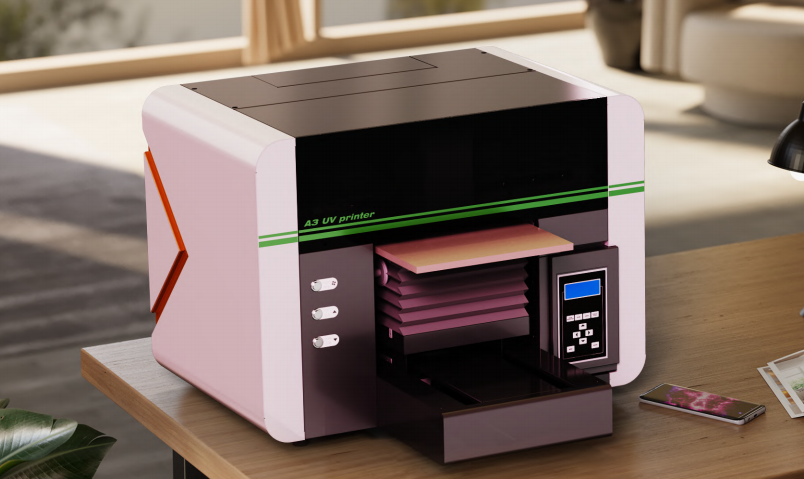

La technologie d'impression UV est un procédé qui utilise la lumière ultraviolette pour durcir ou sécher rapidement les encres, adhésifs ou revêtements. Cette technologie est souvent utilisée pour imprimer sur des surfaces incompatibles avec les méthodes d'impression traditionnelles.

Comment fonctionnent les encres curables par UV ?

Les encres curables par UV contiennent des photoinitiateurs qui réagissent lorsqu'ils sont exposés à la lumière ultraviolette, provoquant un processus de polymérisation qui transforme l'encre de liquide en solide en quelques millisecondes.

Quels sont les avantages de l'utilisation des systèmes de polymérisation UV LED ?

Les systèmes de polymérisation UV LED sont plus rapides que les méthodes traditionnelles, réduisent la consommation d'énergie et favorisent la conformité environnementale. Ils permettent également une manipulation immédiate après l'impression et éliminent le temps de séchage, ce qui améliore la productivité.

La polymérisation UV LED est-elle meilleure que les lampes à vapeur de mercure ?

Oui, la polymérisation UV LED est plus efficace et plus écologique que les lampes à vapeur de mercure. Elle consomme moins d'énergie, a une durée de vie plus longue et ne contient pas de substances nocives comme le mercure.

Quels secteurs tirent le plus profit de la technologie d'impression UV ?

Les industries telles que l'emballage, les textiles, l'électronique et la fabrication automobile bénéficient grandement de la technologie d'impression UV en raison de sa rapidité, de son efficacité et de sa capacité à imprimer sur divers substrats.

Table des Matières

- Comment l'impression UV et la polymérisation instantanée fonctionnent ensemble

- Le processus de durcissement UV LED : vitesse, efficacité et évolution

- Accroître la productivité manufacturière grâce à la technologie de polymérisation instantanée

- Avantages clés de la manipulation immédiate après impression

- Applications et tendances futures de la technologie de durcissement des imprimantes UV

- Section FAQ